2025年已经接近年中,而2026,很可能是新能源汽车革命性技术突破的一年。之所以这么说,是因为包括长安、上汽、广汽、东风、吉利、奇瑞等车企,都不约而同地将2026年,设定为了全固态电池上车的时间点。

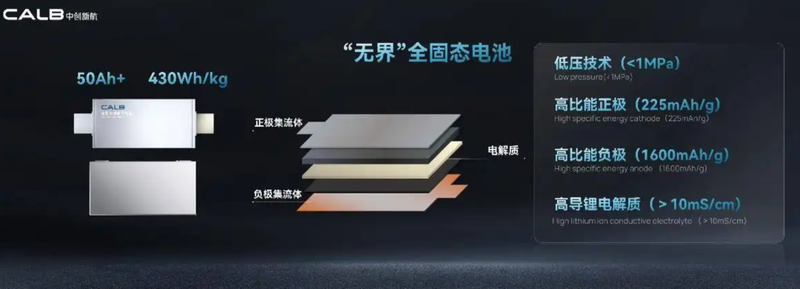

要知道,全固态电池拥有远优于传统锂电池的能量密度,动不动就是400Wh/kg以上,装车理论纯电续航可达2000km。

同时电解质不可燃的特性,使其可以彻底杜绝电池热失控自燃风险。

无论续航还是安全,全固态电池都拉满了,不愧是动力电池界公认的“终极答案”。

正所谓技术落地,标准先行。除了国标强制要求动力电池热失控后不起火不爆炸、新车强制标配AEB之外,全固态电池这边的标准,也有了新进展。

01. 文字游戏重灾区!

不久之前,中国汽车工程学会正式发布了《全固态电池判定方法》(T/CSAE 434-2025)。

虽说这个标准是团体标准,并没有GB开头的国标那么强的约束力,但这项标准对于整个行业拥有非同寻常的意义——

它是全球首个明确定义何为“全固态电池”的标准,光是这一点就已经领先于日本、欧美等国家地区了。

至于为何要制定这一标准?

主要是因为现在的固态电池和辅助驾驶一样,实在是太混沌了。全固态、固态、半固态电池的概念很容易混淆,很容易成为厂家们夸大炒作、打擦边球的重灾区。

宁德时代董事长曾毓群就公开吐槽过,半固态电池和全固态电池之间巨大的差距:

“目前所谓的‘固态电池’多数是半固态或准固态,仍然含有一定比例的液态电解质,与真正的全固态电池有本质区别。”

“这是误导老百姓,欺骗投资者!花高价买的全固态可能只是半固态,安全性和电量根本没达标。固态电池从实验室样品到量产,至少需要8-10年时间。”

那么,半固态电池到底属不属于固态电池?

在行业标准推出前,这个问题并没有明确的定论,属于法规上的灰色地带。

但在行业标准推出后,技术路线基本已经明确了,未来监管部门也很可能会进行管控,避免厂家误导用户。

02. 何为真正的全固态电池?

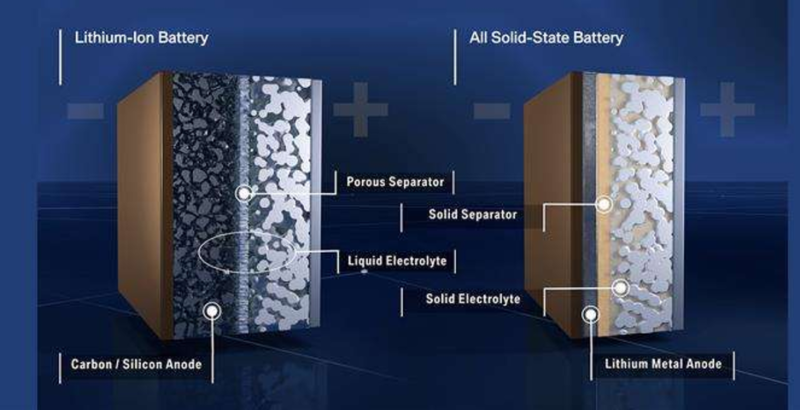

动力电池的所谓液态、全固态、半固态,指的是电池内部电解质的不同状态。

目前主流的动力电池采用的都是电解液,物理状态跟水差不多。

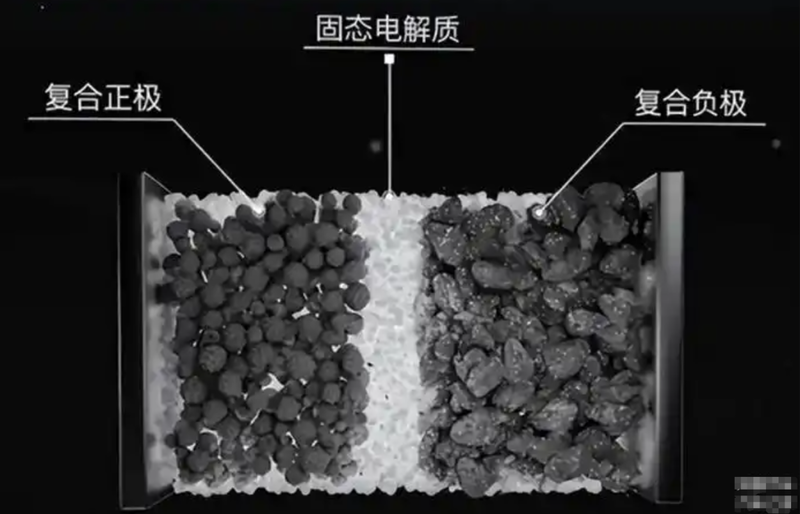

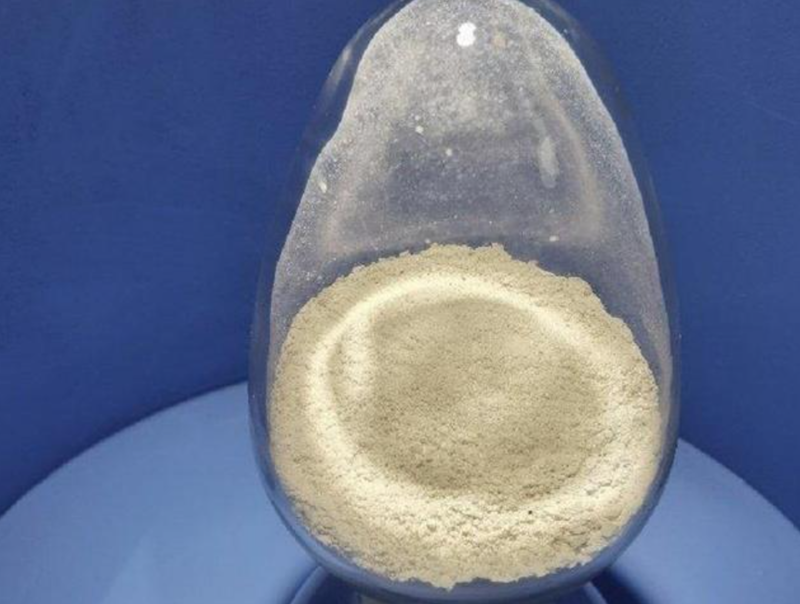

全固态电池顾名思义,电解质是纯固态的,物理状态类似石膏,几乎看不到水分。

而现在市面上已经上市的少部分半固态电池,电解质是介于液态和纯固态之间的,物理状态根据水分的不同,会呈现不同的样式,有的类似果冻状凝胶,有的类似于未干的水泥。

在新标准中,最重要的一点就是,定义了动力电池电解质“水分”到底需要多“干”,才能被称为“全固态电池”——

全固态电池电解质的“水分”含量,不得超过总量的1%。

同时,标准中也明确了对全固态电池判定的测试方法。

先把被测电池样品开个破口进行目视检测,观察有没有液体渗出,如果有显性的液体流出,必定不是全固态电池。

如果顺利通过第一道关卡,电池样品将会进行下一步“失重率”测试。

电池样品会先进行一轮称重,然后放进特制“烤箱”中,在120℃真空环境中烘烤6小时,把能蒸发的水分都给蒸发出去。

然后取出烘烤后的电池样品,再次对干燥后的电池样品进行称重。

把干燥前后的电池样品重量进行对比,失去的重量不超过最初重量的1%,就是真正的全固态电池。

这个测试方法,已经获得了50多家企业的验证,误差率不超过0.3%,对硫化物、氧化物等主流的电解质技术都适用。

比如前面提到的,蔚来固态电池的电解液含量在5-10%,智己L6上的清陶能源固态电池电解液含量约为5-15%……

这些都属于半固态电池,采用的基本上都是氧化物电解质替代掉部分电解液的“过渡方案”,距离真正的全固态电池还有一定差距。

所以说,下次再碰见说自己要落地纯固态池的,先问他一句“敢不敢烤一烤” 。

。

03. 硫化物电解质有望率先落地

前面提到的,从传统液态电池进化为固态电池,核心是将电解液替换为固态的电解质。

这里面可替换的材料还是挺多的,技术路线大体上可以分为硫化物、氧化物和聚合物三类。

受限于篇幅,今天重点讲一下做全固态电池呼声最高的,最具商业化潜力的硫化物电解质。

至于另外两种,氧化物和聚合物电解质前景如何,这里社长先挖个坑,大家感兴趣的话后面会跟大家详细讲。

至于另外两种,氧化物和聚合物电解质前景如何,这里社长先挖个坑,大家感兴趣的话后面会跟大家详细讲。

近期包括奔驰、奇瑞、东风、长安、吉利等等已经明确官宣,距离上车近在咫尺的全固态电池,以及宁德时代、国轩高科等等宣布即将走出实验室面向量产的全固态电池,绝大部分采用的都是硫化物技术路线。

至于为何硫化物电解质如此受欢迎?这就要说说它相比其他两类电解质的优势了。

至于为何硫化物电解质如此受欢迎?这就要说说它相比其他两类电解质的优势了。

首先,硫化物电解质的优势在于拥有相当高的离子电导率,室温下可达0.01-0.001 S/cm,十分接近电解液。

相比之下,氧化物电解质的电导率,连硫化物的1/100都不到,不加热到60℃根本没法用,而聚合物电导率往往要更低。

这也使得硫化物固态电池,更容易将充放电倍率做高,更容易适配目前纯电动正在普及的800V超充架构。

同时,硫化物固态电池工作温度范围较宽,一般可以在-30-60℃,相比之下,磷酸铁锂材料的最低工作温度通常在-20℃。

侧面说明,硫化物电解质的低温性能很不错。

此外,硫化物电解质的机械延展性足够好,更有利于电解质与电极的充分接触,是三种固态电解质中界面问题最小的一个。

此外,硫化物电解质的机械延展性足够好,更有利于电解质与电极的充分接触,是三种固态电解质中界面问题最小的一个。

而界面问题,正是固态电池量产落地之前必须要解决的“拦路虎”。

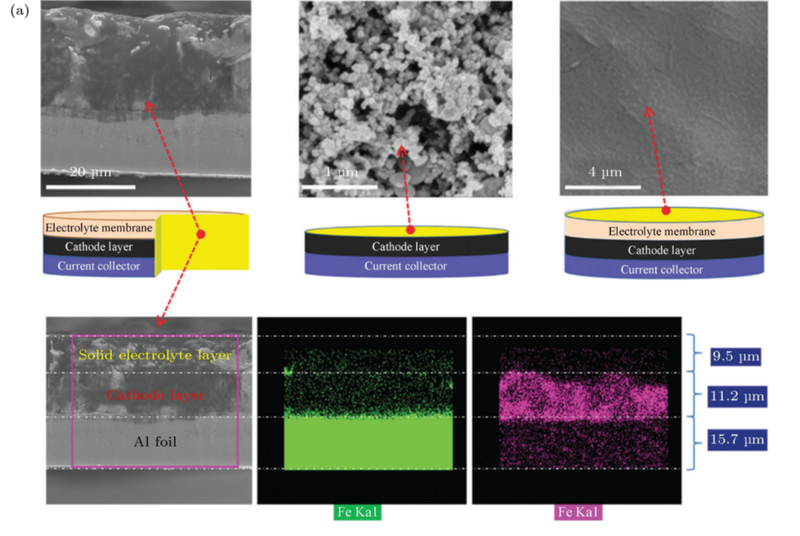

传统液态电池中,电解液可以充分包裹住电极。固态电池却不一样,电解质和电极都是固体,时间长了很容易因为热胀冷缩等缘故造成电解质与电极接触不紧密。

可以简单理解为,界面问题就是固态电池内部的“插头虚接”。

界面问题会严重影响电池循环寿命,就算固态电池性能再好,寿命如果只有液态电池的一半不到的话,必然是很难让用户接受的。

目前已经有不少电池厂商,在应对硫化物电解质界面问题时,设计了多孔电极结构以及特制粘合剂,可以将硫化物固态电池的循环寿命提高到2500次左右,基本上与普通磷酸铁锂电池相当。

目前已经有不少电池厂商,在应对硫化物电解质界面问题时,设计了多孔电极结构以及特制粘合剂,可以将硫化物固态电池的循环寿命提高到2500次左右,基本上与普通磷酸铁锂电池相当。

总体看下来,硫化物电解质充放电倍率高、低温性能好、寿命长等特点,都十分契合目前动力电池的发展大趋势,使得硫化物电解质成为全固态电池落地最有希望的一条技术路线。

04. 硫化物固态电池的痛点

虽说硫化物已经属于固态电解质中“扛把子”的存在,但仍然有不少痛点需要解决。

首先就是硫化物的化学稳定性很差,特别容易和空气中的水和氧气发生反应,生成有毒的、带臭鸡蛋味的硫化氢气体。

虽说传统电解液中的六氟磷酸锂也会与空气发生反应,生成氢氟酸等有毒气体,但论毒性肯定是硫化氢要更大。

虽说传统电解液中的六氟磷酸锂也会与空气发生反应,生成氢氟酸等有毒气体,但论毒性肯定是硫化氢要更大。

侧面说明,硫化物固态电池想要安全的投入市场,对于电池封装要求必须极其严格。

仅仅是封装严密还不够,假如出现极端的碰撞事故,再严密的电池封装也会面临被撞破的风险,所以还需要第二层防护措施。

一些电池厂的应对方法是,在电解质中混入疏水层材料,使其即使直接暴露在空气当中,也会因为一层“油膜”的保护,不容易与空气中的水直接接触。

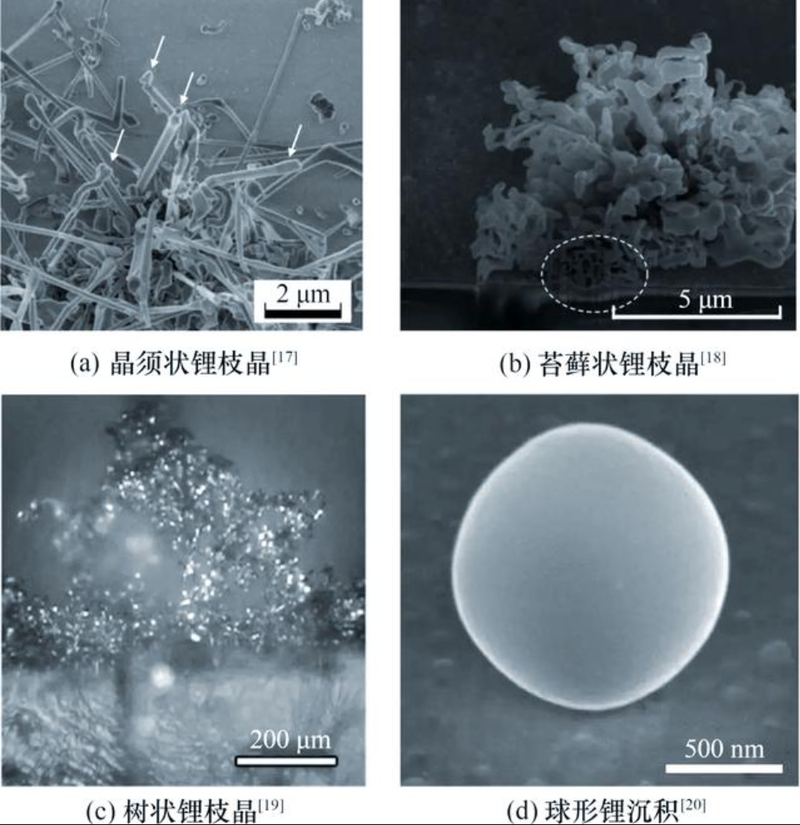

硫化物固态电池的另一个安全风险,就是锂枝晶问题。

硫化物固态电池的另一个安全风险,就是锂枝晶问题。

硫化物电解质往往很软,无法像氧化物电解质那样,通过材料的“硬”抑制锂枝晶的生长。

虽说硫化物固态电池没有隔膜,不存在刺破隔膜热失控起火的风险,但一旦刺破电解质层,依然会发生短路,导致电池失效。

对此,部分电池厂提出了一些防范方法,比如在电极表面填充含氟聚合物材料,达到自动填补锂枝晶缝隙的效果。

除了安全性以外,硫化物固态电池大规模量产前的另一座大山,就是成本。

除了安全性以外,硫化物固态电池大规模量产前的另一座大山,就是成本。

首先是硫化物电解质的材料成本,在三种材料中属于比较高的。

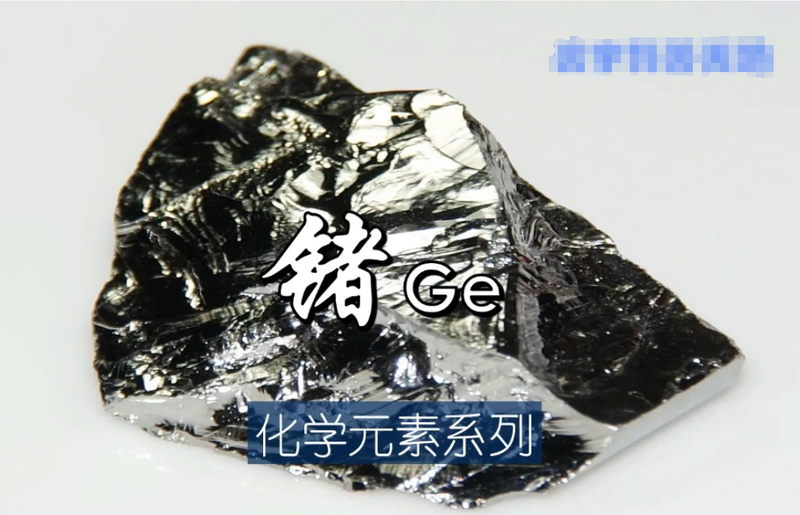

主流的硫化物电解质主要有“锂锗磷硫”(LGPS)或“硫银锗矿”(LPSCl)。

无论哪种,都无法避开“锗”这种十分昂贵的金属,其价格甚至比令电池行业嗤之以鼻的钴还要贵得多。而且近期由于产能短缺问题,锗价格仍在持续飙升。

截至目前,1吨锗锭的价格差不多要1500万元,是钴酸锂的约70倍,碳酸锂的约250倍……

这也是为什么,宁德时代在研发硫化物电解质时,在尝试用硅或钛代替锗来降低成本,不过目前暂时还没有公开研发进度。

另外,硫化物固态电池的制造工艺同样面临种种挑战。

前面提到的,硫化物遇水会生成毒气,所以整个制造过程需要非常干燥,要达到类似火星的干燥程度才行。

这样下来,建设特制产线的成本,也会是传统电池产线的3倍。

与此同时,硫化物固态电池的电极还需要施加500MPa超高压压制而成,相当于马里亚纳海沟压力的5倍,现有的设备很难满足。

能满足硫化物固态电池的电极,良品率能做到65%就已经相当不错了,距离95%左右理想的良品率状态,还有很大的差距。

电池封装方面,其需要采用多层金属+陶瓷的复合封装,比传统锂电池封装成本高将近40%;

电芯集成方面,传统的极片切分工艺也无法直接沿用,需要开发激光焊接+超声波焊接结合的新方案。

种种因素导致,硫化物固态电池的生产成本仍然居高不下,是液态电池的4-10倍,一块电池的成本上百万都很有可能。

所以中长期来看,想要让硫化物固态电池真正走进大家的视野,还需要在安全性、材料成本、生产制造等种种方面,进行全方位的突破。

05. 写在最后

早在2000年左右,日本东京大学、大阪府立大学、东京工业大学就已经展开了对固态电解质的密集研究。

紧接着丰田也嗅到了商机,开始联合日本的大学展开进一步的深度研究,并于2008年正式启动了硫化物固态电池研发项目。

至少硫化物固态电解质这条路线上,日本是一度领先全球的。

不过了解汽车行业的人都懂,日本车企将主要的精力都放在研究混动和氢燃料电池上了,对于纯电动汽车的未来,一直处于将信将疑的态度。

这也使得日本在固态电池落地上,实属起了个大早,赶了个晚集。

直到2017年,丰田才首次展示了硫化物全固态的原型。原本计划在2020年将硫化物固态电池推向商业化的,却因为种种技术挑战屡次跳票,到现在已经将商业化计划推迟到2027-2028年了。

相比之下,国内大部分电池厂是2016年才开始,起步明显晚于日韩。

如今,已经摸爬滚打了接近10年的时间,我们终于走到了全固态电池距离量产上车临门一脚的节点上。

再加上文章开头提到的,我们赶在了日韩欧美之前,率先发布了“全固态电池”标准。这何尝不是我们在固态电池领域,从落后到赶超再到领跑的里程碑?

真心祝愿,全固态电池早日落地,不跳票!